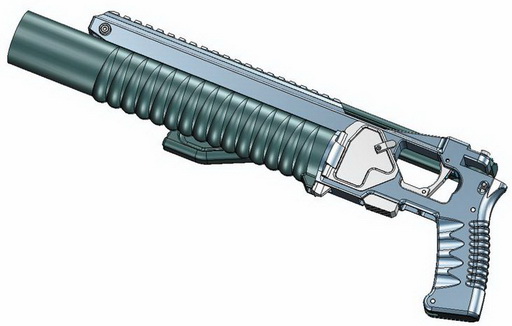

Конструкции 40 мм гранатомета и «пускового» устройств, предназначенного для рынка гражданского оружия и, за небольшим исключением, для военизированных охранных структур аналогичны, различия определяются материалом, из которого они изготовлены — материал, из которого планируется изготавливать основные несущие элементы гражданского варианта — ударопрочный полимер. Все основные детали «пускового» или метательного устройства спроектированы со всеми необходимыми требованиям к деталям из полимера. Учтены нюансы, учитывающие технологию литья этих деталей в пресс-формах под давлением.

Именно полимерные детали: рама, ствол и складной приклад не позволят использовать оружие для стрельбы боевыми 40 мм гранатами, ствол не выдержит давления при выстреле боевой гранатой и его просто разорвет, а дно гильзы выдавит упорную стенку рамы. Для стрельбы из подобного рода устройств разработаны специальные 40 мм патроны с уменьшенным пороховым зарядом и снаряженные либо резиновым 40 мм шариком, либо резиновой картечью.

Такое разностороннее использование базового образца гранатомета позволяет унифицировать производство этого оружия и подобных ему устройств, что положительно скажется на себестоимости продукции, предназначенной для совершенно различных нужд и гражданского применения и применяемых силовыми структурами.

Для расширения возможностей использования устройства непосредственно на раме выполнена планка Пикатини, что позволит применять совместно с оружием различное навесное оборудование, такое как фонари, лазерные указатели, дальномеры и т.п.

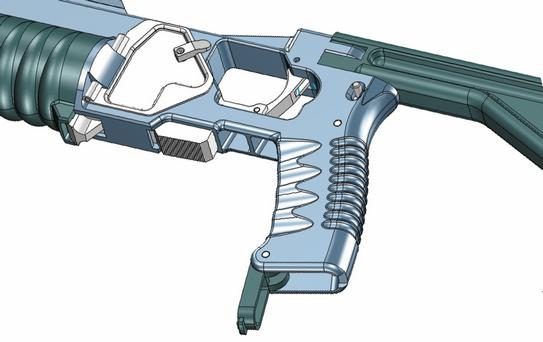

Складывающийся приклад на подобном устройстве является скорее дополнительной опцией, позволяющей вести более уверенную стрельбу, поскольку удерживание такого крупногабаритное устройство лишь в руках, без упора в плечо, не является в достаточной степени комфортным, а с откинутым прикладом стрельба будет намного точнее. Приклад в сложенном положении удерживается при помощи подпружиненного зацепа, установленного непосредственно на прикладе. Этот подпружиненный зацеп удерживает сложенный приклад и сцеплен с приливом на раме. Для откидывания приклада необходимо нажать на зацеп и отвести приклад до срабатывания защелки, которая находится внутри рукояти оружия и будет удерживать откинутый приклад уже в открытом положении.

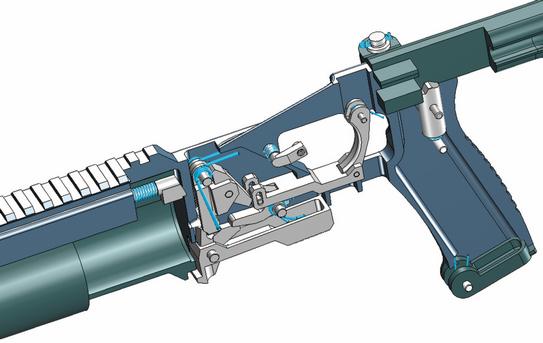

УСМ устройства — самовзводного типа. При нажатии на спусковой крючок, он приводит в движение тягу, закрепленную на нижней части крючка. Другой конец тяги сцеплен с рычагом взвода курка.

Под спусковым крючком находятся прямоугольные отверстия, выполненные для того, чтобы песок или другой мусор выдавливался в эти отверстия при движении спускового крючка.

При движении тяги назад, она воздействует на рычаг взвода курка, который подымает курок на угол, необходимый для нагнетания боевой пружины. После достижения верхней точки, курок срывается с рычага взвода и под действием боевой пружины наносит удар по капсюлю.

Курок состоит из двух частей: наружной и внутренней. На наружную часть курка воздействует боевая пружина. На внутренней части курка находятся: боек, подпружиненный гнеток отбоя курка и зацеп рычага взвода.

Такая конструкция курка обеспечивает невыступание бойка во не взведенном положении за пределы рамы, и он не мешает при заряжании и разряжении устройства. Также между наружной и внутренней частью курка находится рычаг, который при не взведенном положении курка блокирует внутреннюю часть курка, что препятствует инерционному накалу капсюля при сильном ударе устройства, например при падении.

Также в работе УСМ предусмотрена блокировка рычагом взвода фиксатора ствола, что исключает самопроизвольное открытие ствола во время выстрела.

Доступ к УСМ для обслуживания и чистки простой. Достаточно повернуть фиксатор крышки закрывающей УСМ и открыть ее.

Но фото в статье представлен вариант пресс-формы, необходимой для литья основных деталей конструкции оружия. В проекте этой пресс-формы использована технология «сквозного проектирования» — одновременно с проектированием деталей какой-либо конструкции проектируется технологическая оснастка для массового производства этой конструкции. Если же возникает необходимость внести какие-либо изменения в детали конструкции, то благодаря такой методологии проектирования все необходимые изменения практически сразу оказываются внесены в проект технологической оснастки. Эта жесткая взаимосвязь позволяет максимально ускорить и удешевить процесс массового производства.

На современном этапе развития технологий представить даже боевое оружие без деталей из полимера невозможно, хотя полимер и используется при изготовлении вспомогательных детали в конструкции. Приклад, цевье и даже полимерный магазин из полимера, за исключением разве что пружины, уже никого не удивляют. Есть, конечно, образцы, в которых полимер используется практически везде, даже курок и шептала выполнены из полимера, но все-таки и в этом максимально «полимерном» оружии, в его деталях, изготовленных из полимера, используется металлическая арматура внутри детали из пластика.

Единственной деталью, которую невозможно было заменить на изготовленную из полимера, долгое время оставался ствол оружия, но в «гражданском гранатомете» полностью полимерный ствол исключает стрельбу боевой гранатой. А вот в современном оружии ствол, изготовленный из композитного материала — углеволоконных нитей — вполне уверенно выдерживает испытание боевым патроном. Конечно же, такой ствол только условно можно назвать композитным, по причине того, что канал ствола с патронником и нарезами все-таки остается стальным. По сути, ствол изготовлен из стали, но более тонкий, чем обычно (лейнер) и обмотан углеволоконными нитями слоя которых перпендикулярны друг другу. Углеволоконная оплетка фиксируется клеевым составом, который после полимеризации в сочетании с углеволоконными нитями превращается в композитный материал с высокими прочностными показателями. Этот композитный материал не даст возможности деформироваться стальному лейнеру при давлении пороховых газов во время выстрела. Так же он не дает возможности деформироваться лейнеру при перегреве во время стрельбы.

Есть в такой конструкции и свои «но» — связывающим компонентом углеволоконных нитей, как правило, используют эпоксидную смолу которая даже при наилучших характеристиках температурной стойкости углеволокна при длительном перегреве неизбежно выгорает, что снижает эксплуатационные характеристики несмотря на все положительные показатели стволов из углеволоконного композита, а именно легкость оружия, коррозионную стойкость, прочность неуступающюю стали. Таким образом композитный ствол является все-таки лишь компромиссным вариантом, не решающим в полной мере проблему замены стальных стволов. Не случайно композитные стволы применяются в основном на магазинных винтовках с ручным перезаряжанием. Использование композитного ствола на автоматической винтовке встречается редко и, похоже, скорее всего в рекламных целях поскольку критический перегрев лейнера при ведении автоматической стрельбы неизбежен и критичен для связывающей углеволокно эпоксидной смолы.

Следует отметить, что в «гражданском гранатомете» так же возможно внести технологические изменения для упрочнения как ствола, так и рамы. Введение в конструкцию оружия стальных армирующих элементов позволит использовать более мощные боеприпасы, чем маломощные травматические патроны калибра 40 мм. Однако такое решение является всего лишь компромиссным, несколько повышающим прочность оружия, предназначенного исключительно для гражданского рынка.