Боеприпасы — предмет наиболее массового расхода и производства, особенно в военное время, когда экономика страны и так напряжена. К тому же лишь весьма незначительная часть гильз идет на нереснаряжение, все остальное расходуется безвозвратно.

Современная война требует астрономического количества патронов стрелкового оружия. Для примера, только в 1944 г. в СССР было произведено 7,4 млрд. патронов стрелкового оружия.

Современное стрелковое отделение за минуту активной фазы боя может израсходовать несколько тысяч патронов. Отсюда следует, что производство боеприпасов должно быть максимально дешевым и простым, основанным на высокой производительности оборудования. Массовый тип производства — единственно рациональная форма организации изготовления боеприпасов и их элементов. Эта форма позволяет внедрять прогрессивные технологические процессы, высокопроизводительные методы обработки, наиболее совершенное оборудование и применять комплексно-автоматизированный процесс производства с автоматизацией транспортировки изделий вдоль потока, загрузки оборудования, контроля качества продукции и всего производственного цикла.

Научная организация такого производства дополнительно позволяет резко повысить производительность труда и машин, уменьшить оборотные средства, сократить производственные площади, высвободить часть рабочих и освободить других от тяжелого физического труда, снизить себестоимость продукции и процент брака.

Продолжение. Начало см. журнал «Оружие и Охота» №8, 2017 г.

Производство боеприпасов стрелкового оружия — отрасль, наиболее подготовленная для внедрения комплексной автоматизации. В недалеком будущем весь цикл производства патронов стрелкового оружия будет полностью автоматизирован.

Для широкого применения в патронно-гильзовом производстве передовых методов обработки металлов давлением требуется детальное изучение технологического процесса с использованием этих методов и наблюдение как за работой каждого инструмента, так и за осуществлением всего процесса.

Полностью проконтролировать качество каждого изделия невозможно, потому как в процессе проверки действия изделия (при выстреле) оно либо уничтожается (патрон), либо подвергается значительному изменению (гильза). Поэтому о качестве партии изделий судят по результатам испытаний нескольких ее представителей. Большое затруднение также создает необратимость испытания патронов, невозможность восстановить дефектный боеприпас и изучить причины появления отказа.

Все изложенное выше свидетельствует о сложности технологического процесса изготовления патронов и гильз, о необходимости строжайшего его соблюдения, непрерывного контроля за состоянием инструмента, оборудования и за выполнением режимов; о высокой ответственности цеховых работников и работников ОТК за выпуск высококачественных, безотказных боеприпасов; о необходимости создания системы автоматического управления качеством потока продукции. Условия для такого управления заложены в автоматических роторных линиях.

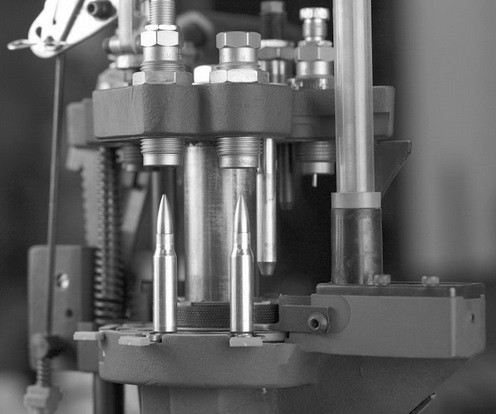

Из металлических элементов патрона (гильза, капсюль, пульная оболочка, сердечник и некоторые другие элементы специальных пуль) наиболее сложными и трудоемкими в изготовлении являются гильза и пульная оболочка. Количество и последовательность операций в конкретных технологических процессах зависят от формы и размеров изготовляемого элемента патрона, свойств и размеров исходного материала, геометрии рабочего инструмента, типа и мощности оборудования.

Процесс производства цельнотянутых гильз составляют три технологические группы операций:

— прессовая обработка, включающая термохимические операции;

— механическая обработка резанием;

— антикоррозионные покрытия.

Различают восемь основных методов изготовления гильз:

— из кружка-заготовки путем свертывания его в колпак и последующих вытяжек с промежуточными отжигами (метод устарел). Во время свертывания кружка в материале заготовки возникает деформация критической степени, что приводит к образованию крупного зерна при отжиге и снижению механических свойств материала в нижних поясах корпуса гильзы;

— из кружка с введением дополнительных операций конической осадки колпака после свертывания перед отжигом (для ликвидации зоны деформации критической степени) и штамповки полуфабрикатов предпоследней вытяжки после отжига. Штамповка осуществляется с целью получения более высоких механических свойств материала в нижних частях корпуса гильзы (это современный способ производства орудийных гильз);

— с применением ударного выдавливания из свернутого колпака, что исключает ряд вытяжных, термических и химических операций. Метод требует мощного оборудования и тщательного наблюдения за качеством полуфабрикатов;

— из квадратной заготовки со скруглением углов квадрата и выдавливанием чашечки-колпака;

— из колпака, высаженного из прутка. При этом методе, по сравнению с другими, значительно снижается доля стоимости исходного материала в общей себестоимости гильзы;

— из кружка с предварительной подштамповкой. Применяется при изготовлении толстодонных гильз;

— из литого кружка или колпака на основе метода горячей штамповки жидких сплавов;

— последовательными вытяжками из горячештамиованного колпака. При этом методе, во избежание разностенности, необходима расточка колпака. Процент брака по качеству поверхности достаточно велик. Применялся в военное время.

В технологических процессах производства гильз стрелкового оружия и пульных оболочек используются четыре вида заготовок: кружок, квадрат или шестигранник, кружок с подштамповкой, часть прутка.